製造工程

-

原料仕込み

主な原料は、小麦粉・水・植物油脂です。タイプによって砂糖・膨張剤なども加えます。

大きなミキサーに、原料を入れて撹拌し、原料ミックスを作ります。 -

原料ミックス充填・焼成

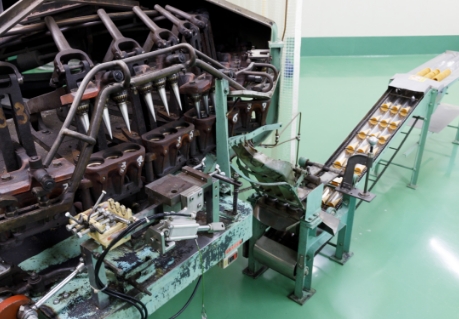

原料ミックスを、焼成機の金型に定量ポンプ充填し、ガスバーナーで焼いて成形します。

1~2分で自動的に焼成されます。良い製品を作るために、

焼成機の温度・原料ミックスの充填量・充填位置・金型のセッティングなどを継続的に調整します。 -

取り出し

焼成された製品を、金型から取り出します。取り出しは機械化されていますが、

金型に製品が残らないよう、きれいに取り出すためには、さまざまな工夫が必要です。 -

金属検出機

金型等の設備由来の金属混入を防ぐため、全ての製品は金属検出機で検査されます。

-

目視検品

割れ・成形不良などがないことを確認するため、目視による検品を行います。

-

箱詰め

私たちの製品は、非常に割れやすいため、使用用途に応じた梱包形態で、

細心の注意を払いながら箱詰めされます。 -

出荷

北海道から沖縄まで、日本中のアイスクリーム工場様や店舗様に向けて、製品をお届けします。

設備

愛知県の犬山第一・第二工場、2021年に移転・新設した宮城工場と3つの工場を構え、

ドイツ製大型自動焼成機をはじめとする先進の機器を多数取り揃えています。

4種類の自動焼成機

(オーストリア製)

(ドイツ製)

品質・衛生管理

勝野製菓の工場は全てISO22000を取得。

HACCPに沿った衛生管理を徹底するとともに

社員教育にも力を注ぎ、高品質で安心・安全な製品のご提供に努めています。

-

- 高床構造の工場

- 防虫防鼠の観点から、工場建物は高床構造を採用しています。また工場の入出荷口は、2枚組のシートシャッターが採用されており、同時に開くことがない構造になっています。

-

- 窓のない製造室

- 高床構造と同様に防虫防鼠の観点から製造室内の窓を無くして外部からの侵入を防いでいます。※法令に準じて設置した排煙窓を除く。

-

- エアーシャワー

- 製造室への入室時には、体調チェック・服装と持込備品の確認・手洗い・粘着ローラーがけなど社内ルールを徹底し、エアーシャワーを通ります。

-

- 品質検査

- ラインの稼働開始・終了時および稼働中も定期的に抜き取り検査をして、重量・色調・味・形状などを製品規格に基づきチェック。金属混入を防ぐため金属検出機も活用しています。また、細菌検査も定期的に実施しています。

-

- 目視検査

- 品質管理の最後の砦となるのは、やはり「人間の目」です。

ラインから流れてくる製品を一点一点割れ・成形不良などがないか目視による検品を行った後、箱詰めして出荷します。

宮城工場

東日本エリアの製造拠点となる勝野製菓宮城を2021年12月に移転・新設。

1万平方メートルもの広大な敷地に新工場を構え、最新鋭の設備環境を整えています。

宮城工場の様子をご覧いただけます。